Nel panorama dell’elettronica moderna, i circuiti stampati ad alta densità di interconnessione (HDI) rappresentano un punto di svolta tecnologico. Questi componenti all’avanguardia stanno ridefinendo i limiti di ciò che è possibile realizzare in termini di miniaturizzazione e prestazioni dei dispositivi elettronici. Con la crescente domanda di apparecchi sempre più sottili, leggeri e potenti, i PCB HDI ad alta densità interconnessa sono diventati elementi indispensabili in numerosi settori tecnologici.

L’adozione di questa tecnologia consente di raggiungere livelli di integrazione e funzionalità precedentemente impensabili, aprendo nuove frontiere nel design di prodotti elettronici avanzati. Dai smartphone ultrasottili ai sistemi di guida autonoma, passando per dispositivi medici impiantabili, i PCB HDI sono il cuore pulsante che permette di concentrare enormi capacità computazionali in spazi estremamente ridotti.

Tecnologie innovative nei PCB HDI per dispositivi compatti

L’essenza dei PCB HDI risiede nella loro capacità di massimizzare la densità di interconnessioni in uno spazio limitato. Questa caratteristica è resa possibile grazie all’impiego di tecnologie all’avanguardia che superano i limiti dei circuiti stampati tradizionali. Tra le innovazioni chiave troviamo l’utilizzo di microvie e vias sepolti, che consentono collegamenti verticali tra gli strati del PCB occupando uno spazio minimo.

Le microvie, in particolare, sono fori microscopici che connettono strati adiacenti, permettendo un routing più efficiente dei segnali. Questa tecnica consente di aumentare notevolmente il numero di connessioni possibili per unità di superficie, aprendo la strada a design estremamente compatti. I vias sepolti, d’altra parte, sono connessioni interne al PCB che non emergono sugli strati esterni, ottimizzando ulteriormente l’utilizzo dello spazio disponibile.

Un’altra tecnologia fondamentale è la laminazione sequenziale, che permette di costruire PCB con un elevato numero di strati. Questo processo consente di realizzare strutture complesse, alternando strati di rame e materiale isolante con estrema precisione. Il risultato è un PCB che può ospitare un numero elevatissimo di componenti e tracce in uno spazio ridotto, mantenendo al contempo eccellenti caratteristiche elettriche e meccaniche.

L’integrazione di queste tecnologie avanzate nei PCB HDI ha rivoluzionato il modo in cui progettiamo e realizziamo dispositivi elettronici, spingendo i confini della miniaturizzazione a livelli mai visti prima.

Processi produttivi avanzati nella realizzazione dei PCB HDI

La produzione di PCB HDI richiede processi altamente sofisticati e precisi, che si distinguono nettamente da quelli impiegati per i circuiti stampati convenzionali. Questi metodi avanzati sono essenziali per garantire l’elevata densità di interconnessioni e la qualità richiesta da applicazioni ad alte prestazioni. Esaminiamo nel dettaglio alcune delle tecniche più innovative utilizzate nella fabbricazione dei PCB HDI.

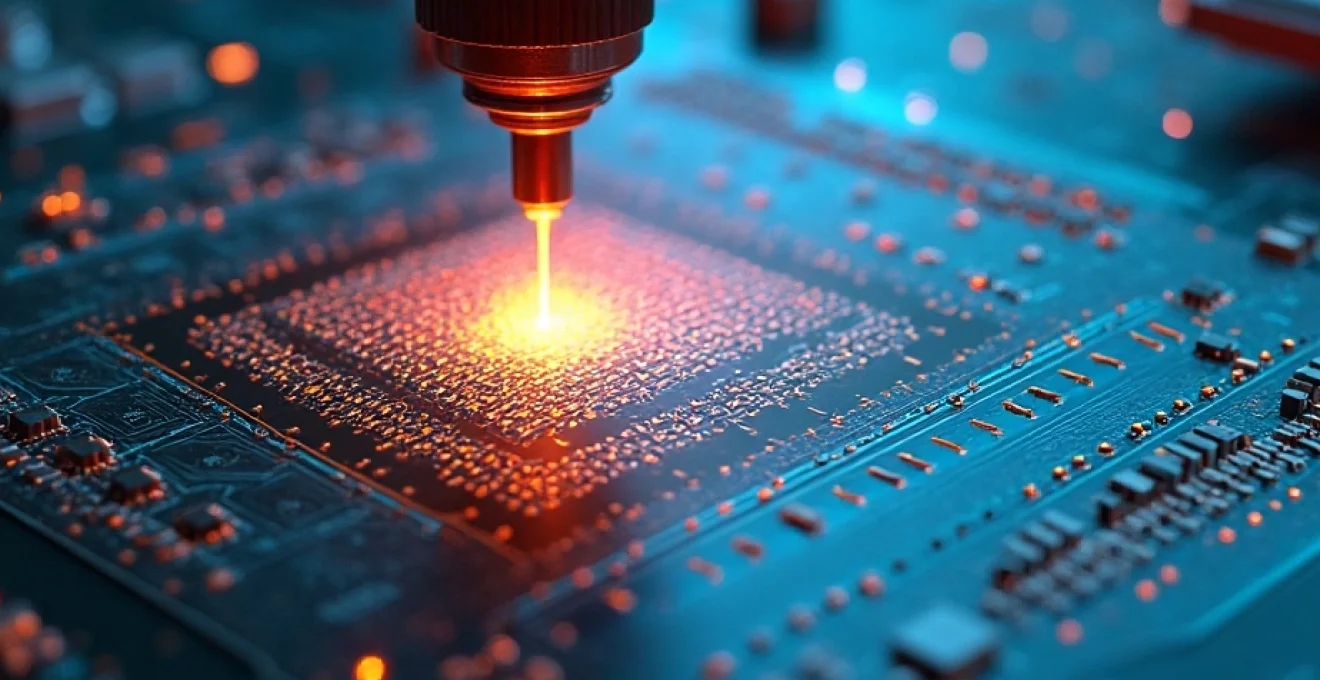

Tecniche di foratura laser ad alta precisione

La foratura laser rappresenta un salto qualitativo fondamentale nella produzione di PCB HDI. Questa tecnologia consente di realizzare fori micrometrici con una precisione e una ripetibilità impossibili da ottenere con i metodi di foratura meccanica tradizionali. I laser utilizzati, tipicamente CO2 o UV, possono creare microvie con diametri inferiori a 100 micrometri, essenziali per l’elevata densità di interconnessioni richiesta nei PCB HDI.

Il processo di foratura laser offre numerosi vantaggi:

- Precisione estrema nella posizione e nel diametro dei fori

- Capacità di forare materiali delicati senza danneggiarli

- Velocità di lavorazione elevata, che aumenta l’efficienza produttiva

- Possibilità di realizzare geometrie complesse e fori non circolari

La foratura laser è particolarmente critica per la creazione di microvie cieche e sepolte, elementi chiave dei PCB HDI che consentono di aumentare drasticamente la densità di interconnessioni.

Metodi di deposizione elettrochimica dello strato conduttivo

La deposizione elettrochimica del rame è un altro processo cruciale nella fabbricazione dei PCB HDI. Questa tecnica permette di creare strati conduttivi estremamente sottili e uniformi, essenziali per realizzare le tracce e i piani di massa del circuito. Nei PCB HDI, dove le dimensioni delle tracce possono essere inferiori a 100 micrometri, la qualità e l’uniformità della deposizione del rame sono fondamentali per garantire prestazioni elettriche ottimali.

Il processo di deposizione elettrochimica nei PCB HDI si distingue per:

- Utilizzo di bagni galvanici ad alta purezza per minimizzare le impurità

- Controllo preciso dei parametri di processo per ottenere spessori uniformi

- Tecniche avanzate di pulse plating per migliorare la distribuzione del rame

- Integrazione di additivi speciali per ottimizzare le proprietà del deposito

Questi metodi avanzati consentono di ottenere strati di rame con caratteristiche elettriche e meccaniche superiori, cruciali per le prestazioni dei dispositivi che utilizzano PCB HDI.

Procedure di laminazione multistrato per PCB HDI

La laminazione multistrato è un processo chiave nella produzione di PCB HDI, che permette di creare strutture complesse con un elevato numero di strati. Questa tecnica richiede una precisione estrema nell’allineamento dei vari strati e nel controllo dei parametri di processo come temperatura, pressione e tempo di laminazione.

Nelle procedure di laminazione per PCB HDI, si utilizzano:

- Materiali prepreg ad alte prestazioni con caratteristiche dielettriche ottimizzate

- Sistemi di allineamento ottico ad alta precisione per garantire il corretto posizionamento degli strati

- Presse di laminazione con controllo avanzato della temperatura e della pressione

- Cicli di laminazione personalizzati in base alla complessità e al numero di strati del PCB

Il risultato di questo processo è un PCB multistrato estremamente compatto, con interconnessioni perfettamente allineate e caratteristiche elettriche ottimali. La capacità di realizzare PCB con un elevato numero di strati è fondamentale per supportare l’alta densità di componenti e interconnessioni richiesta dalle applicazioni più avanzate.

L’eccellenza nei processi produttivi è la chiave per ottenere PCB HDI di altissima qualità, capaci di soddisfare le esigenze più stringenti in termini di prestazioni e affidabilità.

Materiali ad alte prestazioni impiegati nei PCB HDI

La scelta dei materiali gioca un ruolo cruciale nelle prestazioni e nell’affidabilità dei PCB HDI. Le esigenze di miniaturizzazione e di alte prestazioni richiedono l’impiego di materiali con caratteristiche elettriche, termiche e meccaniche superiori rispetto a quelli utilizzati nei PCB tradizionali. Questi materiali avanzati devono garantire eccellenti proprietà dielettriche, stabilità dimensionale e resistenza alle alte temperature, mantenendo al contempo la lavorabilità necessaria per i processi produttivi complessi dei PCB HDI.

Tra i materiali più innovativi utilizzati nei PCB HDI troviamo:

- Resine epossidiche ad alte prestazioni con bassa costante dielettrica

- Substrati in ceramica per applicazioni che richiedono dissipazione termica estrema

- Materiali compositi a base di PTFE per applicazioni ad alta frequenza

- Laminati flessibili ultra-sottili per design che richiedono flessibilità meccanica

L’utilizzo di questi materiali avanzati consente di ottimizzare le prestazioni elettriche dei PCB HDI, riducendo le perdite di segnale e migliorando l’integrità del segnale anche alle alte frequenze. Inoltre, la loro stabilità termica e dimensionale è essenziale per garantire l’affidabilità a lungo termine dei dispositivi, soprattutto in condizioni operative estreme.

Un aspetto critico nella selezione dei materiali per PCB HDI è il coefficiente di dilatazione termica (CTE). Data l’elevata densità di componenti e interconnessioni, è fondamentale che il materiale del substrato abbia un CTE il più possibile simile a quello dei componenti montati, per minimizzare gli stress meccanici durante i cicli termici. Questa considerazione è particolarmente importante per applicazioni in ambienti con ampie escursioni termiche, come nel settore automotive o aerospaziale.

La ricerca continua nel campo dei materiali per PCB HDI sta portando allo sviluppo di soluzioni sempre più avanzate, come i laminati nanotecnologici che promettono di offrire un equilibrio ottimale tra prestazioni elettriche, termiche e meccaniche. Questi nuovi materiali potrebbero aprire la strada a una nuova generazione di PCB HDI con capacità ancora superiori in termini di miniaturizzazione e prestazioni.

Applicazioni dei PCB HDI in settori tecnologici all’avanguardia

I PCB HDI hanno trovato applicazione in una vasta gamma di settori tecnologici, dove la miniaturizzazione e le alte prestazioni sono requisiti fondamentali. La loro capacità di supportare design estremamente compatti li rende ideali per dispositivi portatili e indossabili, mentre le loro eccellenti caratteristiche elettriche li rendono indispensabili in applicazioni ad alta frequenza e di elaborazione dati ad alta velocità.

Nel settore delle telecomunicazioni, i PCB HDI sono al cuore delle infrastrutture 5G e dei dispositivi mobili di ultima generazione. La loro capacità di gestire segnali ad alta frequenza con perdite minime è cruciale per garantire le elevate velocità di trasmissione dati richieste dalle reti di nuova generazione. Inoltre, la compattezza dei PCB HDI permette di integrare un numero sempre maggiore di antenne e moduli RF in smartphone e tablet, abilitando funzionalità avanzate come il beamforming e il MIMO massivo.

Nel campo dell’automotive, i PCB HDI stanno rivoluzionando i sistemi di assistenza alla guida (ADAS) e i veicoli autonomi. La loro capacità di integrare sensori, processori e moduli di comunicazione in spazi ridotti è fondamentale per realizzare le complesse unità di controllo elettronico (ECU) necessarie per queste applicazioni avanzate. Inoltre, la resistenza dei PCB HDI alle vibrazioni e agli stress termici li rende ideali per l’ambiente automobilistico, caratterizzato da condizioni operative spesso estreme.

Un altro settore in cui i PCB HDI stanno giocando un ruolo chiave è quello dei dispositivi medici impiantabili. La miniaturizzazione estrema consentita da questa tecnologia permette di realizzare dispositivi come pacemaker, neurostimolatori e pompe per insulina sempre più piccoli e meno invasivi. La capacità dei PCB HDI di integrare circuiti analogici e digitali complessi in spazi minimi è essenziale per migliorare le funzionalità e l’efficienza energetica di questi dispositivi critici per la vita.

Nel campo dell’elettronica di consumo, i PCB HDI sono alla base dell’evoluzione di dispositivi come smartwatch, auricolari wireless e visori per realtà aumentata. La loro compattezza permette di realizzare prodotti sempre più sottili e leggeri, mentre le loro prestazioni elettriche supportano funzionalità avanzate come il tracciamento del movimento ad alta precisione e l’elaborazione audio di alta qualità.

L’evoluzione continua della tecnologia PCB HDI sta aprendo nuove possibilità in settori emergenti come l’Internet delle Cose (IoT) e l’edge computing. La capacità di integrare sensori, processori e moduli di comunicazione in dispositivi sempre più piccoli ed efficienti dal punto di vista energetico è fondamentale per realizzare la visione di un mondo interconnesso e intelligente.

I PCB HDI si stanno affermando come una tecnologia abilitante per l’innovazione in numerosi settori tecnologici. La loro capacità di combinare miniaturizzazione estrema, alte prestazioni e affidabilità li rende elementi chiave per lo sviluppo di dispositivi e sistemi di nuova generazione. Con l’avanzare della ricerca e lo sviluppo di nuovi materiali e processi produttivi, è lecito aspettarsi che i PCB HDI continueranno a spingere i confini di ciò che è possibile realizzare nel campo dell’elettronica avanzata.